在線詢價(jià)

在線詢價(jià)

聯(lián)系電話

聯(lián)系電話

在現(xiàn)代工業(yè)與科研領(lǐng)域,空氣質(zhì)量的精準(zhǔn)控制已成為保障生產(chǎn)安全與產(chǎn)品質(zhì)量的核心要素。H13 高效空氣過濾器作為空氣凈化領(lǐng)域的關(guān)鍵設(shè)備,以其卓越的過濾性能和穩(wěn)定的技術(shù)表現(xiàn),在半導(dǎo)體制造、生物醫(yī)藥、精密機(jī)械等對(duì)潔凈度要求嚴(yán)苛的場(chǎng)景中占據(jù)重要地位。本文將從技術(shù)標(biāo)準(zhǔn)、過濾原理、結(jié)構(gòu)特點(diǎn)及應(yīng)用前景等維度,對(duì) H13 高效空氣過濾器展開全面解析。

一、H13 高效空氣過濾器的技術(shù)標(biāo)準(zhǔn)與性能指標(biāo)

H13 高效空氣過濾器屬于高效過濾器(HEPA)范疇,依據(jù)國際標(biāo)準(zhǔn) ISO 16890 及國內(nèi)相關(guān)規(guī)范,其核心技術(shù)標(biāo)準(zhǔn)聚焦于過濾效率與阻力控制。該過濾器能夠?qū)諝庵辛?ge;0.3 微米的顆粒污染物實(shí)現(xiàn)≥99.97% 的過濾效率(計(jì)數(shù)法),對(duì)≥0.1 微米的微粒過濾效率亦可達(dá) 99.7% 以上,這一性能使其成為潔凈室末端過濾的首選設(shè)備。

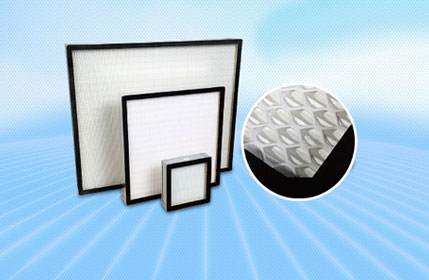

從物理特性看,H13 過濾器的初阻力通常控制在 180-300Pa,終阻力為 400-600Pa。在額定風(fēng)量下,其容塵量可達(dá) 500-1000g/m²,具體數(shù)值因?yàn)V材結(jié)構(gòu)與生產(chǎn)工藝而異。設(shè)備外框多采用鍍鋅鋼板、鋁合金或不銹鋼材質(zhì),具備耐腐蝕、強(qiáng)度高的特點(diǎn),常見厚度為 50mm、70mm、90mm 等,可適配不同通風(fēng)系統(tǒng)的安裝需求。

二、過濾原理與核心技術(shù)

H13 高效空氣過濾器的過濾機(jī)制基于慣性碰撞、擴(kuò)散攔截、靜電吸附三重原理協(xié)同作用:

慣性碰撞:當(dāng)氣流攜帶粒徑較大的顆粒(如≥0.5 微米)通過濾材時(shí),顆粒因慣性偏離氣流軌跡,與纖維發(fā)生碰撞并被攔截。

擴(kuò)散攔截:對(duì)于粒徑較小的顆粒(如≤0.1 微米),其布朗運(yùn)動(dòng)顯著,在濾材纖維間隨機(jī)運(yùn)動(dòng)時(shí)接觸纖維表面而被捕獲。

靜電吸附:部分 H13 過濾器采用靜電駐極處理的超細(xì)玻璃纖維濾材,通過電荷作用增強(qiáng)對(duì)中性顆粒的吸附能力,進(jìn)一步提升過濾效率。

其核心濾材為超細(xì)玻璃纖維紙,纖維直徑通常小于 1 微米,形成致密的三維網(wǎng)狀結(jié)構(gòu),孔隙率達(dá) 80%-90%,既能保證空氣流通性,又能實(shí)現(xiàn)對(duì)微小顆粒的高效攔截。生產(chǎn)工藝中,濾材經(jīng)折疊或?qū)訅禾幚恚浜蠠崛勰z或隔板形成均勻的氣流通道,確保過濾效率的穩(wěn)定性。

三、結(jié)構(gòu)類型與應(yīng)用場(chǎng)景

H13 高效空氣過濾器按結(jié)構(gòu)可分為有隔板型與無隔板型,二者在設(shè)計(jì)理念與適用場(chǎng)景上各具特色:

(一)有隔板 H13 高效空氣過濾器

結(jié)構(gòu)特點(diǎn):采用膠版紙、鋁箔或牛皮紙作為隔板,將濾材分隔成均勻的 V 型通道,外框以木質(zhì)或金屬框架密封。隔板間距通常為 6-12mm,形成穩(wěn)定的氣流路徑。

性能優(yōu)勢(shì):

過濾效率高:傳統(tǒng)結(jié)構(gòu)設(shè)計(jì)成熟,適用于大風(fēng)量場(chǎng)景,單臺(tái)設(shè)備風(fēng)量可達(dá) 1000-3000m³/h;

阻力穩(wěn)定:隔板支撐濾材,避免濾材因氣流沖擊變形,長(zhǎng)期運(yùn)行阻力波動(dòng)小;

耐用性強(qiáng):金屬外框與硬質(zhì)隔板提升結(jié)構(gòu)強(qiáng)度,適合頻繁啟停的復(fù)雜工況。

典型應(yīng)用:非單向流潔凈室、中央空調(diào)末端過濾、工業(yè)除塵設(shè)備等,如電子廠組裝車間、食品無菌灌裝線。

(二)無隔板 H13 高效空氣過濾器

結(jié)構(gòu)特點(diǎn):以熱熔膠替代傳統(tǒng)隔板,將濾材分隔成密集的褶皺狀通道,厚度可壓縮至 50-90mm,空間利用率提升 30%-50%。

性能優(yōu)勢(shì):

緊湊高效:同等體積下過濾面積比有隔板型高 2-3 倍,50mm 厚產(chǎn)品即可達(dá)到傳統(tǒng) 150mm 厚有隔板產(chǎn)品的性能;

低阻節(jié)能:氣流通道更均勻,阻力降低 10%-20%,適配低能耗通風(fēng)系統(tǒng);

安裝靈活:輕量化設(shè)計(jì)便于模塊化組合,適用于層流罩、FFU(風(fēng)機(jī)過濾單元)等空間受限場(chǎng)景。

典型應(yīng)用:?jiǎn)蜗蛄鳚崈羰摇⑸锇踩瘛雽?dǎo)體光刻機(jī)微環(huán)境等,如芯片制造車間、醫(yī)院手術(shù)室。

四、維護(hù)要點(diǎn)與行業(yè)應(yīng)用趨勢(shì)

(一)維護(hù)與更換標(biāo)準(zhǔn)

H13 過濾器的使用壽命通常為 1-3 年,具體取決于:

環(huán)境粉塵濃度:工業(yè)場(chǎng)景(如噴涂車間)更換周期短于實(shí)驗(yàn)室環(huán)境;

實(shí)際運(yùn)行風(fēng)量:超額定風(fēng)量運(yùn)行會(huì)加速濾材堵塞;

阻力監(jiān)測(cè):當(dāng)實(shí)測(cè)阻力達(dá)到初阻力的 2 倍(即終阻力)時(shí),需及時(shí)更換,避免因阻力過高導(dǎo)致通風(fēng)量下降或?yàn)V材破損。

(二)行業(yè)應(yīng)用趨勢(shì)

隨著半導(dǎo)體、生物制藥等行業(yè)向高精密化發(fā)展,H13 高效空氣過濾器的應(yīng)用呈現(xiàn)兩大趨勢(shì):

1、低阻化與節(jié)能化:通過優(yōu)化濾材纖維分布與褶皺工藝,降低初始阻力,如部分新品初阻力可控制在 150Pa 以下,配合變頻風(fēng)機(jī)實(shí)現(xiàn)系統(tǒng)能耗降低 15%-20%。

2、模塊化與智能化:集成壓差傳感器與狀態(tài)指示燈的智能型 H13 過濾器已逐步普及,可實(shí)時(shí)監(jiān)測(cè)過濾性能,預(yù)警更換周期,減少人工巡檢成本。

H13 高效空氣過濾器憑借其嚴(yán)格的技術(shù)標(biāo)準(zhǔn)與卓越的凈化能力,成為現(xiàn)代工業(yè)潔凈環(huán)境的 “守護(hù)者”。從傳統(tǒng)有隔板結(jié)構(gòu)到創(chuàng)新無隔板設(shè)計(jì),其技術(shù)演進(jìn)始終圍繞效率提升與成本優(yōu)化展開。未來,隨著空氣凈化需求的持續(xù)升級(jí),H13 過濾器將在材料科學(xué)與智能控制技術(shù)的驅(qū)動(dòng)下,進(jìn)一步向高效、節(jié)能、智能化方向發(fā)展,為半導(dǎo)體、醫(yī)療等關(guān)鍵領(lǐng)域的高質(zhì)量發(fā)展提供堅(jiān)實(shí)保障。